Sơn Hải Phòng tri ân & trao thưởng tới Nhà phân phối, đại lý bán hàng xuất sắc năm 2023

Sơn Hải Phòng triển khai chương trình tri ân trao thưởng tới Nhà Phân phối & Đại lý bán hàng xuất sắc năm 2023 Tết đến xuân về, cũng là dịp mà Công ty Cổ phần Sơn Hải Phòng gửi lời cảm ơn và tri ân sâu sắc tới Quý khách hàng, Nhà phân phối, […]

SƠN CÔNG NGHỆ CAO PERMAX NO.3000 SD

Công ty cổ phần Sơn Hải Phòng được thành lập năm 1960 tiền thân là Xí nghiệp Sơn dầu Hải Phòng. Trong chặng đường hơn 60 năm xây dựng và phát triển, Sơn Hải Phòng đã đưa ra thị trường trên 300 sản phẩm sơn dung môi các loại và có mặt trong hàng nghìn […]

Thông báo nghỉ tết dương lịch 2024

Công ty cổ phần Sơn Hải Phòng xin thông báo tới Quý khách hàng/ Quý đối tác lịch nghỉ tết Dương lịch 2024 như sau: Thời gian nghỉ: 01/01/2024 Thời gian làm việc lại: 02/01/2024 Xin kính chúc Quý khách hàng / Quý đối tác một kỳ nghỉ lễ an toàn, vui vẻ!

Sơn Hải Phòng – Triển lãm sản phẩm kết nối các doanh nghiệp phụ trợ và doanh nghiệp đầu tư nước ngoài (FDI) 2023

Ngày 29 và 30/09/2023 vừa qua, Công ty Cổ Phần Sơn Hải Phòng đã tham gia Triển lãm sản phẩm kết nối các doanh nghiệp phụ trợ và doanh nghiệp đầu tư nước ngoài (FDI) tại Cung Văn hóa Hữu nghị Việt Tiệp. Đây là sự kiện diễn ra trong khuôn khổ chương trình Kỷ […]

Sơn Hải Phòng tại Diễn đàn “Tiên phong tinh thần doanh nhân, kiến tạo Việt Nam bền vững” 2023

Nhân Ngày doanh nhân Việt Nam 13/10, Bộ Kế hoạch và Đầu tư phối hợp với Cơ quan Phát triển Quốc tế Hoa Kỳ (USAID), thông qua dự án Tăng cường năng lực cạnh tranh khu vực tư nhân do USAID tài trợ, tổ chức Diễn đàn “Tiên phong tinh thần doanh nhân, kiến tạo […]

Sơn Hải Phòng hân hạnh là nhà cung cấp sơn cho tàu HAIAN LINK

Tàu HAI AN LINK thuộc đội 11 tàu chở Container chuyên dụng với tổng sức chở gần 16.000 Teu, khai thác tuyến nội địa và nội Á. Ngày 15/7/2023, tàu HAI AN LINK lên dock sửa chữa tại nhà máy đóng tàu Dung Quất. Công ty cổ phần Sơn Hải Phòng cung cấp Sơn tàu […]

Cầu Rào 1 “Cánh sóng vươn xa”

Cầu Rào được khởi công từ ngày 13 tháng 10 năm 2020, chính thức thông xe vào ngày 25 tháng 1 năm 2022 sau 13 tháng thi công. Cây cầu được xây mới là công trình vĩnh cửu bằng thép, bê tông cốt thép và bê tông cốt thép dự ứng lực. Cầu có kiến […]

BCH Công đoàn Công ty cổ phần Sơn Hải Phòng tổ chức tiếp xúc Học sinh – sinh viên đạt thành tích tốt năm học 2023

Sáng 8/7/2022, tại rạp CGV Aeon Mall – Lê Chân – Hải Phòng, BCH Công đoàn Tập đoàn VLC – BCH Công đoàn Công ty CP Sơn Hải Phòng được sự đồng ý thống nhất của Ban lãnh đạo Công ty CP Sơn Hải Phòng, long trọng tổ chức lễ trao thưởng cho các cháu […]

Công ty cổ phần Thép Hoà Phát – Dung Quất đến thăm và làm việc tại Công ty cổ phần Sơn Hải Phòng

Sáng 21/05/2023, đại diện Công ty cổ phần Thép Hoà Phát – Dung Quất đã đến thăm và làm việc với Công ty cổ phần Sơn Hải Phòng. Tiếp đón và làm việc với đoàn có ông Nguyễn Văn Dũng – Tổng giám đốc, cùng trưởng phó các bộ phần có liên quan. Tại buổi […]

TRUNG TÂM NGHIÊN CỨU VÀ PHÁT TRIỂN CẦN TUYỂN NHÂN VIÊN

Sơn Hải Phòng cần tìm thêm thành viên HPPer gia nhập mái nhà chung SƠN HẢI PHÒNG Vị trí tuyển dụng: Chuyên viên kỹ thuật Địa điểm làm việc: Trung tâm nghiên cứu phát triển R&D của Công ty CP Sơn Hải Phòng Giới tính : Nam, Nữ. Độ tuổi: dưới 35 tuổi Trình độ […]

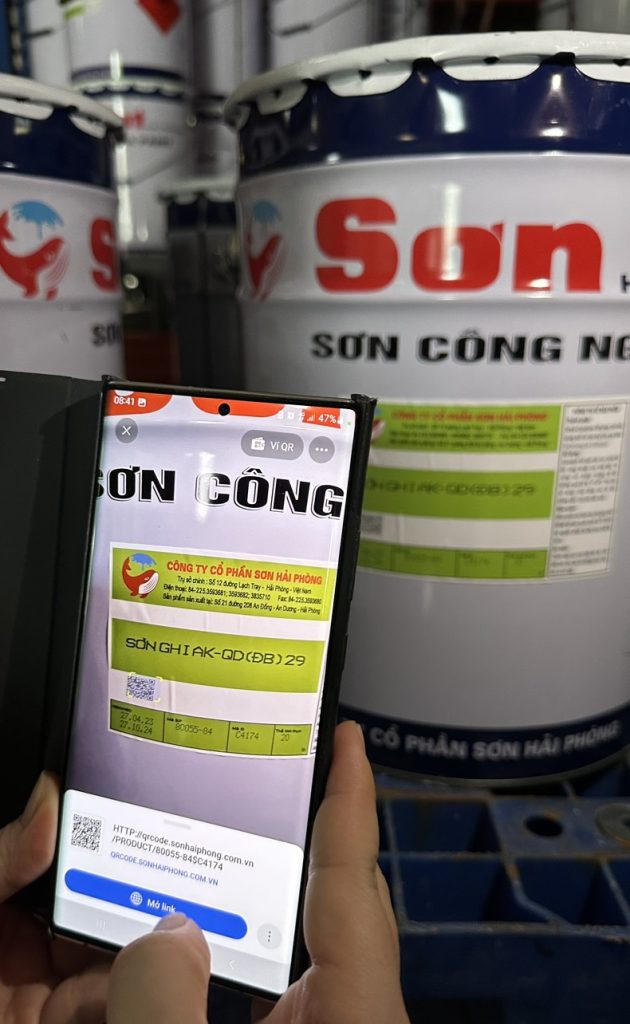

QR Code đã có trên các sản phẩm của Sơn Hải Phòng

Nhằm ngăn chặn các hành vi làm giả, làm nhái sản phẩm của Sơn Hải Phòng trên thị trường cũng như giúp khách hàng thuận tiện trong việc kiểm tra thông tin sản phẩm, chúng tôi xin thông báo từ ngày 01/05/2023 mã truy xuất nguồn gốc QR code sẽ được áp dụng in trên […]

Đại hội Đồng cổ đông thường niên HPP năm 2022

Công ty cổ phần Sơn Hải Phòng – Mã CK: HPP Sáng 28/4/2023, tại Hội trường Công ty CP Sơn Hải Phòng tổ chức thành công Đại hội đồng cổ đông thường niên năm 2022. Tại đại hội Tổng giám đốc, Hội đồng quản trị, Ban kiểm soát trình báo cáo về kết quả sản […]

Quy trình sơn kết cấu thép đạt chuẩn

Để có thể giữ bề mặt kết cấu thép được bền lâu sau khi sơn, thì những người thợ sơn cần lắm được các quy trình sơn kết cấu sắt thép để hoàn thiện bề mặt sơn đạt tiêu chuẩn tốt nhất. Khi thi công xong màng sơn bóng đẹp màu sắc chuẩn và […]

Công ty cổ phần Sơn Hải Phòng: Tự hào Thương hiệu Quốc gia Việt Nam 2022

Vững vàng trước thách thức Sơn Hải Phòng tiền thân là Xí nghiệp Sơn dầu, được thành lập năm 1960 với sản phẩm chính là sơn gốc dầu. Sau hơn 60 năm xây dựng và phát triển, biểu tượng “con cá voi” đã trở nên quen thuộc, gắn liền với sự đổi mới, phát triển […]

Tiến độ xây dựng cầu Bến Rừng

Dự án đã hoàn thành khoảng 96% hợp đồng; các nhà thầu đang tiếp tục khẩn trương thi công, hoàn thiện các hạng mục còn lại của công trình, phấn đấu thông xe kỹ thuật cầu Bến Rừng nhân dịp Kỷ niệm Ngày Giải phóng Hải Phòng 13/5/5024.

Cận cảnh cầu vượt nút giao ngã 5 Cơ Điện chuẩn bị hoàn thiện

Dự án xây dựng nút giao khác mức tại ngã tư đường Tôn Đức Thắng – Máng Nước – QL.5 có tổng mức đầu tư 689 tỷ đồng thực hiện từ nguồn ngân sách thành phố, quy mô xây dựng cầu vượt trực thông theo hướng đường QL.5 – Nguyễn Văn Linh với chiều dài khoảng […]

Cận cảnh cao tốc Bắc – Nam qua 3 tỉnh về đích dịp 30/4

Thời điểm hiện tại, các hạng mục cuối cùng đang được nhà thầu rốt ráo triển khai để đưa 79km cao tốc Bắc – Nam đoạn Cam Lâm – Vĩnh Hảo vào khai thác dịp 30/4/2024. Khoảng thời gian tháng 3 trôi dần về những ngày cuối cùng là lúc dự án cao tốc Bắc […]

Thông báo tuyển dụng công nhân vận chuyển

THÔNG BÁO TUYỂN DỤNG Vị trí tuyển dụng: công nhân vận chuyển – lao động phổ thông Số lượng: 02 người Nam ,dưới 35 tuổi Có sức khỏe tốt, không có tiền án, tiền sự, trung thực, có tinh thần trách nhiệm cao trong công việc, chăm chỉ, cần cù chịu khó, nhiệt tình với […]

Thông báo tuyển dụng vị trí: LÁI XE

THÔNG BÁO TUYỂN DỤNG Vị trí tuyển dụng: Nhân viên lái xe ô tô con Nam ,dưới 45 tuổi Có sức khỏe tốt. Tác phong nhanh nhẹn, hoạt bát. Có giấy phép lái xe còn thời hạn và hạng của loại xe được giao. Hiểu biết được tình trạng kỹ thuật của xe, biết sửa […]

Sơn dầu là gì ? Ứng dụng sơn dầu làm gì

Sơn dầu là gì ? Ứng dụng sơn dầu làm gì ? Sơn dầu là loại sơn có thể là 1 thành phần hay hai thành phần. Thường có 2 loại sơn dầu: sơn dầu Epoxy và sơn dầu Alkyd Sơn dầu thường được sử dụng để sơn phủ lên các bề mặt gỗ và […]

Tại sao nên chọn mua sơn thương hiệu SƠN HẢI PHÒNG

Tại sao nên chọn mua sơn thương hiệu SƠN HẢI PHÒNG Công ty cổ phần Sơn Hải Phòng, thành viên sáng lập Tập đoàn VLC là thương hiệu Quốc gia Việt Nam năm 2022 sơn công nghiệp số 1 tại Hàn Quốc. Hiện nay, Sơn Hải Phòng là nhà cung cấp Sơn tàu biển, Sơn […]

Chúc mừng ngày Quốc tế phụ nữ 8/3

Nhân ngày Quốc tế Phụ nữ 08/3, Sơn Hải Phòng xin gửi những lời chúc tốt đẹp nhất đến Quý đối tác/ Quý khách hàng nữ. Cảm ơn những điều tốt đẹp và các mẹ, các chị, các bạn và các em đã mang tới thế giới này. Love all ———————- ———————– CÔNG TY CỔ […]

Sơn công nghiệp là gì và những hiểu biết về sơn công nghiệp

NỘI DUNG CHÍNH 1. Sơn công nghiệp là gì? 2. Những ứng dụng của sơn công nghiệp Hiện nay các sản phẩm sơn công nghiệp đang được sử dụng phổ biến với những công trình có yêu cầu về tiêu chuẩn kỹ thuật đặc biệt như: cầu, kết cấu thép công trình, nhà xưởng, sàn […]